| Тип | Серия GYDL-S с мониторингом в реальном времени | ||||

| Модель | GYDLS-6 | GYDLS-12 | GYDLS-24 | GYDLS-36 | GYDLS-48 |

| Электропитание | 380В/50 Гц | 380В/50 Гц | 380В/50 Гц | 380В/50 Гц | 380В/50 Гц |

| Количество контуров охлаждающей воды | 6 | 12 | 24 | 36 | 48 |

| Мощность насоса | 1.5 кВт | 3 кВт | 3 кВт | 5.5 кВт | 5.5 кВт |

| Давление на выходе охлаждающей воды | 0.6-1.2 МПа | 0.6-1.2 МПа | 0.6-1.2 МПа | 0.6-1.2 МПа | 0.6-1.2 МПа |

| Источник воды (чистая водопроводная/очищенная вода) | 0.2-0.3 МПа | 0.2-0.3 МПа | 0.2-0.3 МПа | 0.2-0.3 МПа | 0.2-0.3 МПа |

| Габариты машины (Д×Ш×В) | 600×450×1300 мм | 820×750×1400 мм | 820×750×1400 мм | 820×750×1400 мм | 820×750×1400 мм |

| Габариты коллектора (Д×Ш×В) | 430×170×350 мм | 560×190×390 мм | 560×190×390 мм | 560×190×390 мм | 560×190×390 мм |

| Тип | Серия GYDL-H с мониторингом в реальном времени (поддержание постоянной температуры + циркуляция охлаждающей воды) | ||||

| Модель | GYDLH-6 | GYDLH-12 | GYDLH-24 | GYDLH-36 | GYDLH-48 |

| Электропитание | 380В/50 Гц | 380В/50 Гц | 380В/50 Гц | 380В/50 Гц | 380В/50 Гц |

| Количество контуров охлаждающей воды | 6 | 12 | 24 | 36 | 48 |

| Мощность насоса | 1.5 кВт | 3 кВт | 3 кВт | 5.5 кВт | 5.5 кВт |

| Давление на выходе охлаждающей воды | 0.6-1.2 МПа | 0.6-1.2 МПа | 0.6-1.2 МПа | 0.6-1.2 МПа | 0.6-1.2 МПа |

| Источник воды (чистая водопроводная/очищенная вода) | 0.2-0.3 МПа | 0.2-0.3 МПа | 0.2-0.3 МПа | 0.2-0.3 МПа | 0.2-0.3 МПа |

| Габариты машины (Д×Ш×В) | 700×450×1300 мм | 1100×800×1450 мм | 1100×800×1450 мм | 1100×800×1450 мм | 1100×800×1450 мм |

| Габариты коллектора (Д×Ш×В) | 430×170×350 мм | 560×190×390 мм | 560×190×390 мм | 560×190×390 мм | 560×190×390 мм |

Высоконапорное струйное охлаждение для быстрого снижения температуры, точного локального контроля и сокращения производственного цикла.

Независимое управление контурами подачи воды и воздуха для удовлетворения потребностей в охлаждении различных зон пресс-формы. Мониторинг расхода в зонах перегрева в реальном времени.

Встроенная независимая система циркуляции и охлаждение компрессором, а также резервуар для воды с постоянной температурой снижают зависимость от внешних систем.

Оптимизация последовательности затвердевания за счет контроля температуры для уменьшения усадочной пористости. Точная регулировка температуры снижает задиры и прилипание, улучшая качество поверхности отливки.

Высокоточное определение давления воздуха (задержка <1 мс), использующее ИИ-алгоритм с объединением множества сигналов. Имеет нулевой процент ложных срабатываний.

Подходит для литья из алюминия, магния и цинковых сплавов, особенно эффективно решает высокорисковые проблемы, такие как возгорание магния при контакте с водой.

Предотвращает простои и массовый брак, сокращая время ремонта с 2 дней до 1 часа и значительно повышая производственную эффективность.

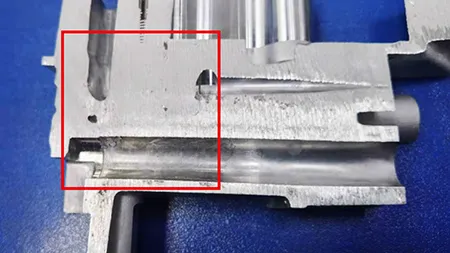

Точечный охладитель для литья под давлением – это оборудование, используемое для циклического охлаждения определенных зон формы во время литья, в частности при литье сверхтонких стержней (core pins). Принцип работы чиллера заключается в использовании высоконапорного насоса для подачи воды заданной температуры и расхода через заранее установленные каналы в высокотемпературную зону пресс-формы в нужный момент времени, изменяя изначальный температурный градиент формы и последовательность затвердевания отливки. Такой процесс предлагает более равномерное охлаждение пресс-формы, эффективно устраняя такие распространенные дефекты, как усадочная пористость или преждевременное растрескивание, вызванные локальным перегревом.

Усадочная пористость

Усадочная пористость Поломка стержня

Поломка стержняМы предлагаем только комплексные решения для терморегулирования пресс-форм, чтобы помочь вам достичь стабильного качества, сократить циклы и снизить затраты. Давайте подберем подходящую систему для ваших нужд уже сегодня!

Проверьте датчик температуры, затем убедитесь в исправности систем нагрева и охлаждения, проверьте настройки управления. Сравните данные обычной работы с текущими показаниями для выявления аномалий.

Оптимизируйте конструкцию каналов, стратегически располагайте нагревательные/охлаждающие трубки и используйте эффективные теплоносители. Для крупных пресс-форм применяйте зональный контроль температуры для независимого регулирования каждой области пресс-формы.

Стандартная гарантия составляет 12 месяцев с момента приемки. Она покрывает неисправности, не вызванные действиями человека, включая бесплатный ремонт, замену неисправных деталей и техническую поддержку.

Прежде всего, мы используем систему быстро реагирования на любые запросы клиентов. Если вы не удовлетворены качеством обслуживания, то вы можете отправить заявку в службу поддержки клиентов и мы оперативно решим ваш вопрос.